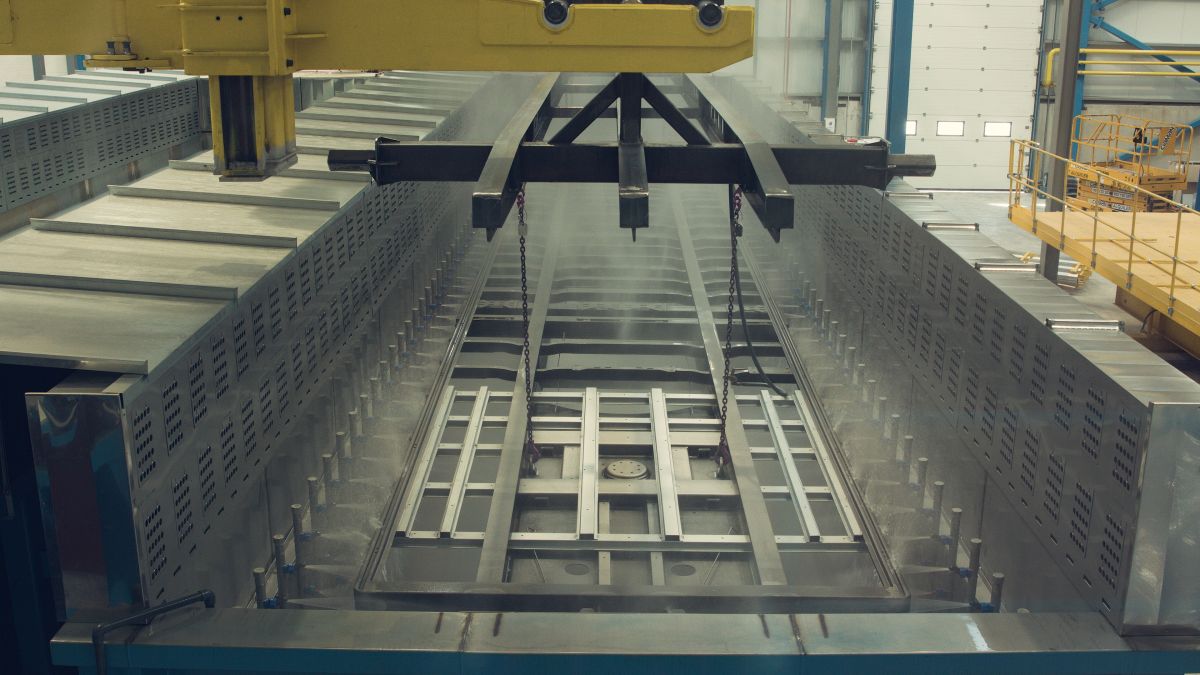

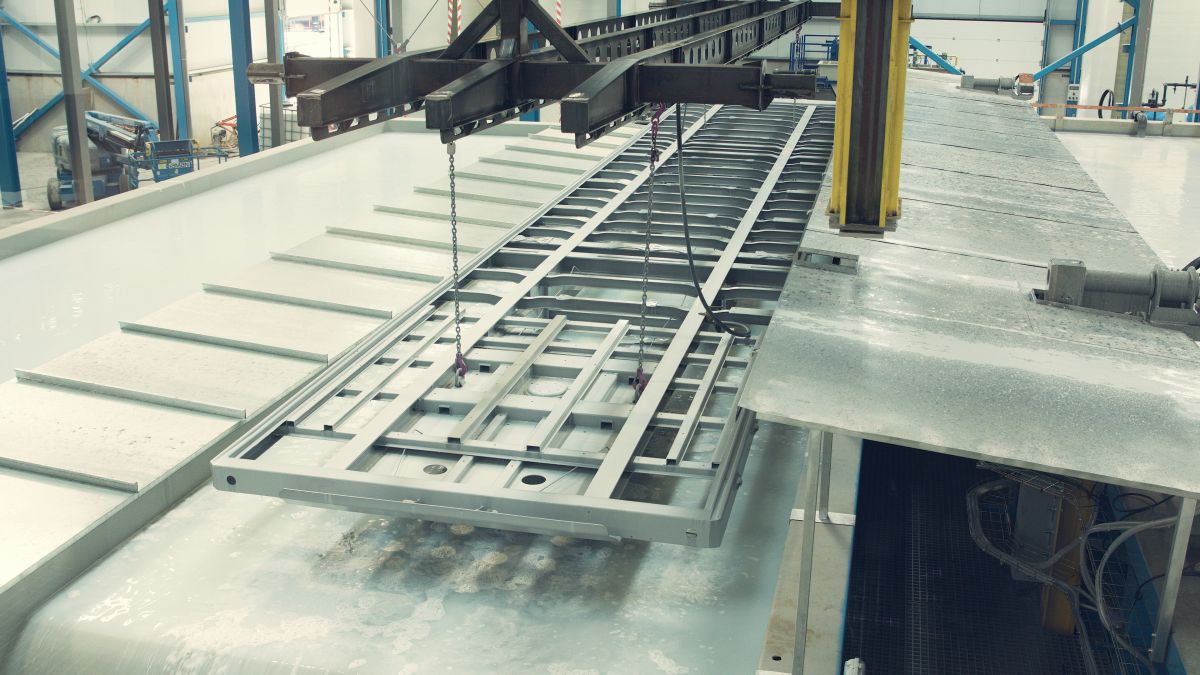

Che prevede tecnicamente l’impianto di verniciatura KTL?

L’installazione dell’impianto di verniciatura cataforetica ad immersione più moderno presente sul

mercato: verniciatura KTL con conversione nanotecnologica. È la tecnologia utilizzata nel settore automobilistico con gli standard di qualità più alti.

La verniciatura KTL applica uno strato di rivestimento epossidico a 2 componenti a base d’acqua tramite immersione completa e passaggio di corrente elettrica (elettrodeposizione).

La conversione nanotecnologica assicura uno strato di vernice uniforme, con lo stesso spessore su tutta la superficie, con una protezione speciale su bordi e fessure.